Finden 3dDrucker im Wohnraum Verwendung, sind einige Probleme zu meistern. Ein 3d Drucker operiert anders als ein gewöhnlicher Drucker auch durchaus mehrere Stunden und ist dabei nicht gerade leise. Neben der akustischen Belastung für die Bewohner emittiert ein kommerziell erhältlicher Desktop 3d Drucker während der Arbeit mehr oder weniger Schadstoffe, deren Auswirkungen kaum untersucht sind. Als besonders bedenklich gelten hier vor allem die beim Drucken entstehenden ultra feinen Partikel (UFP). Eine Studie die sich mit dieser Thematik auseinander setzt ist hier zu finden. Ob die in der Studie beobachteten Konzentrationen an UFP bedenklich sind, muss sich erst noch zeigen. Ohne den Teufel an die Wand zu malen, ist Prävention vor evtl. gesundheitlichen Schäden seiner selbst und seiner Mitmenschen geboten. Um die Emission von Schadstoffen in den Wohnraum zu verhindern, wurde ein Abluftsystem erdacht. Der komplette Drucker wird hierzu in einer Box untergebracht in der ein Lüfter dafür sorgt, dass die Abluft über einen Lüftungsschlauch aus der Wohnung befördert wird. Die Zuluft wird so dimensioniert das innerhalb der Box stets ein leichter Unterdruck herrscht, so dass keine Schadstoffe durch evtl. Löcher oder Spalten entweichen können. Ein Einsatz für den Fensterrahmen bietet eine Öffnung für die abzuführende Abluft, ohne das der Wohnraum dabei auskühlt.

Für die Box wird 10mm sowie 4mm Pappelsperrholz im Baumarkt zugeschnitten.

Um Schwingungen während des Druckens weitestgehend zu unterdrücken, wurde als Unterlage für den Drucker eine massive Platte gewählt. Damit der Drucker einen guten Stand hat, sollte diese möglichst plan sein.

Ein Holzrahmen wurde in den Fensterrahmen eingepasst und wird mit 4mm Sperrholz beschlagen.

Als Wärmedämmung wird der Zwischenraum zwischen der ersten sowie einer zweiten Sperrholzplatte mit Polystyrolschaumplatten ausgefüllt.

Als Abluftgebläse wird ein 120mm Serverlüfter wiederverwendet. Mit 0.8A bei 12.0V hat dieser eine wesentlich höhere maximale Leistungsaufnahme als gleichgroße Lüfter wie man sie auch in ATX-Netzteilen findet.

Der Verbindungsflansch zwischen Lüfter und Abluftschlauch wurde mit OpenSCAD entworfen.

Der Flansch für den Fenstereinsatz fällt etwas länger aus, da er den Einsatz durchqueren muss.

Damit Vögel die Abluftöffnung nicht mit einer Nistmöglichkeit verwechseln bekommt auch diese ein Gitter.

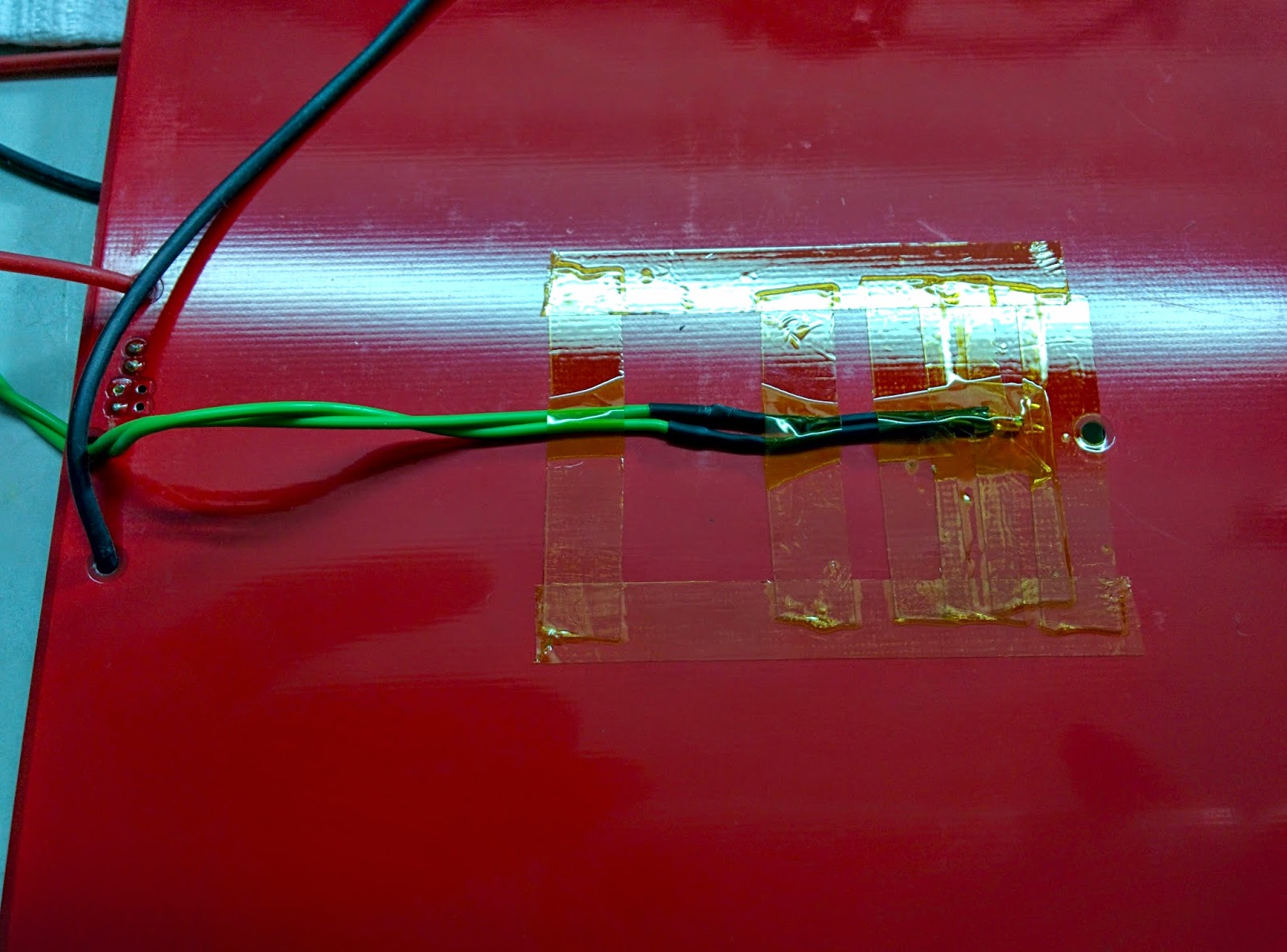

Das Loch für die Kabel dient zugleich als Zuluftsöffnung.

Der Drucker benötigt ein Sichtfenster um ihn während der Arbeit beobachten zu können. Hierfür dient eine 4mm Polystyrolglasplatte die mit einer Tischkreissärge auf das richtige Maß gebracht wird.

Um die Polystyrolglasplatte während der Arbeit am Drucker zu entfernen, wird ein Griff entworfen und zweimal gedruckt.

Es werden Abstandshalter installiert, gegen die das Sichtfenster durch den Unterdruck der Box gezogen wird.

Kleine Winkel halten die Box an ihrem Platz.

Das Filament befindet sich nicht mit in der Box, sondern wird von außen durch einen PTFE-Schlauch ins innere der Box geführt.

Der Schlauch sorgt dafür das das Filament stets korrekt geführt wird und der Extruder eine gleichmäßige Gegenkraft erfährt.

Damit der Tisch auf dem der Drucker steht nicht als Resonanzkörper dient, wird dieser vom Drucker mittels Schwingungsdämpfern für Körperschall isoliert.

Der Drucker ist jetzt im Gegensatz zu vorher kaum noch zu hören. Weiterhin störend zu hören sind nur noch die Lüftungsgeräusche.