Ein qualitativ hochwertiges Hotend ist für einen guten Druck unumgänglich. Daher hat zur Kaufentscheidung nicht unerheblich beigetragen, dass das bewährte E3D V5 All Metall Hotend dem Bausatz angehört. Ein Aufbauanleitung für das E3D Hotend ist hier zu finden.

Um die Konduktion (Wärmeleitung) von Düse und beheiztem Aluminiumblock

in den oberen Bereich des Hotends weitgehend zu unterbinden, verwendet

dieses Hotend eine Wärmebarriere aus Edelstahl. Edelstahl leitet im

Gegensatz zu den meisten anderen Stählen und Metallen die Wärme nur

schlecht, dies sorgt für einen scharfen Temperaturgradienten innerhalb

des Hotends. Der obere Teil des Hotends verfügt über einen aktiv

gekühlten Aluminiumkühlkörper. Der hierfür verwendete Lüfter operiert bei

eine Betriebsspannung von 12.0V und ist lauter als erwartet.

Die Düse sowie alle anderen Metallteile sind sehr gut verarbeitet. Nur beim Druck der Lüfteraufnahme kam es scheinbar nur auf die Geschwindigkeit an. Die Düse wird im ersten Schritt nur leicht angezogen, später muss sie wie in der Aufbauanleitung erklärt bei 290°C komplett angezogen werden.

Das Heizelement wird sicher mit einer Madenschraube fixiert.

Es ist eigentlich vorgesehen den zu installierenden Thermistor mit Kaptontape zu isolieren, sowie die elektronischen Verbindungen mit zwei Aderhülsen zu "krimpen". Leider sieht das Kaptontape auf dem Hotend nicht gerade ästhetisch aus und dessen Verarbeitung ist auch nicht gerade ein Vergnügen. Dem Thermistor liegt etwas Hochtemperaturlitze bei, deren Glasfaserisolierung sich als nützlich erweist. Um die Isolierung von der Litze zu trennen, muss diese einfach gestaucht werden. Mit dieser Isolierung wird der Thermistor isoliert und dessen fragilen Beinchen die nötige Stabilität gegeben.

Nun sind auch die als Alternative zum Krimpen gewählten Lötverbindungen weit genug vom Hotend entfernt, ohne das befürchtet werden müsste, dass diese sich auf Grund der hohen Temperaturen des Hotends wieder lösen.

Der Thermistor wird samt der Isolierung in das Hotend geschoben und mit einem Kabelbinder fixiert.

Der erste mit diesem Extruder erzeugte PLA Kunststofffaden.

Montag, 28. April 2014

Freitag, 25. April 2014

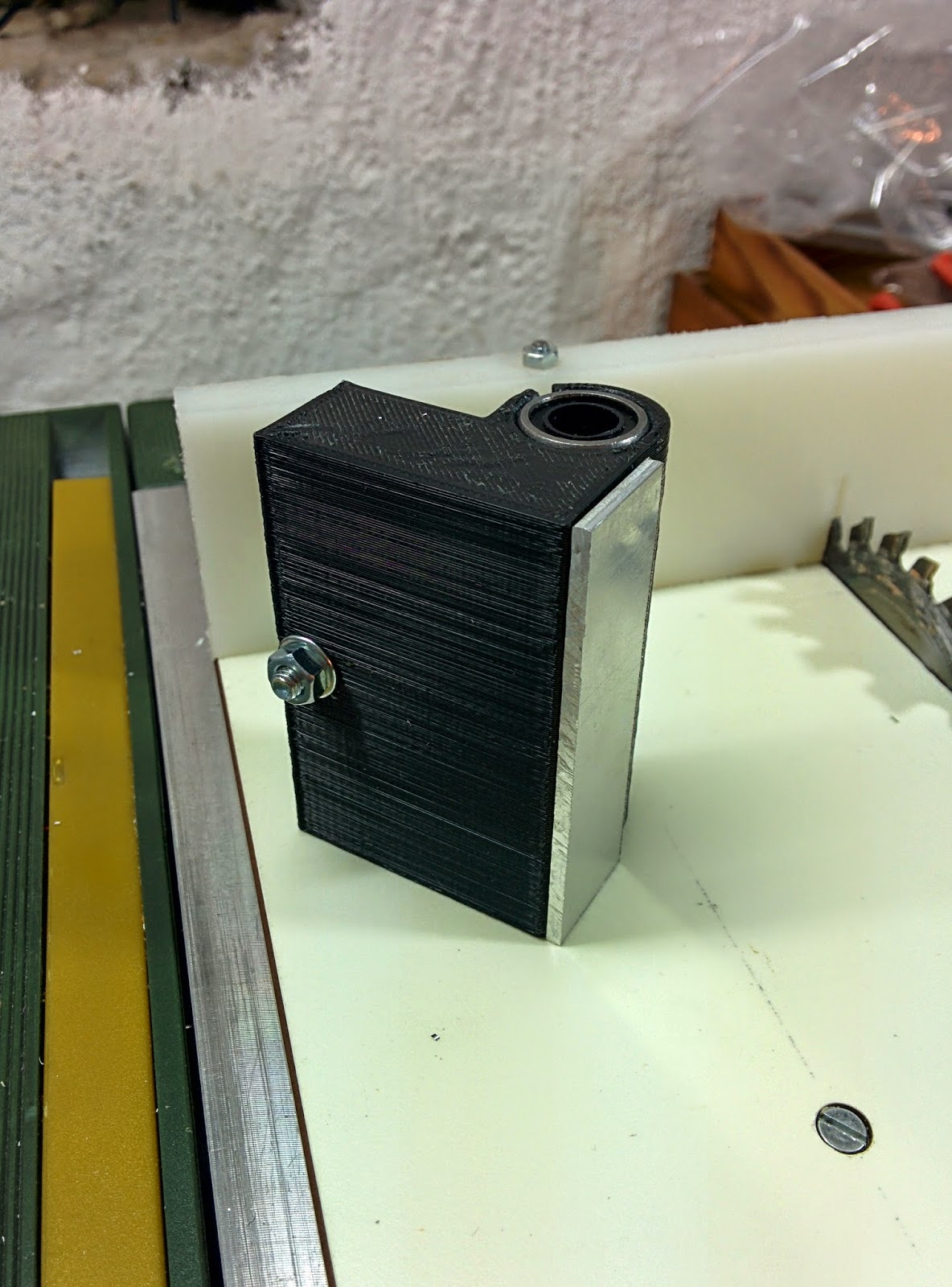

Der Extruder - Greg's Wade

Der Extruder dient dazu das Filament mit der nötigen Kraft in das Hotend zu befördern. Der in diesem Bausatz verwendete Extruder basiert auf einem Entwurf von Greg Frost und ist einer von vielen Abwandlungen. Eine kleine Übersicht ist hier zu finden. Für die Übersetzung von Schrittmotor auf die Filamenttransportschraube, werden doppelschrägverzahnte Zahnräder verwendet. Das kleinerer der beiden Zahnräder hat 11 Zähne und das größere 45.

Um den nötigen Anpressdruck vom Filament auf die Transportschraube zu erreichen, wir ein Spanner verwendet. Dieser lässt sich zum Filamentwechel und zum reinigen der Transportschraube von Filamentresten zur Seite klappen.

Geklappt wird über eine M3 Schraube als Achse. Diese wird von einer M3 Mutter gehalten. Damit die M3 Mutter in die dafür vorgesehen Aussparung passt, muss diese zuvor erhitzt werden. Dies kann wahlweise mit einem Lötkolben oder Feuerzeug geschehen.

Damit ein Kugellager vom Typ 608zz in den Spanner passt, muss mit einer Fräse Material abgenommen werden.

Auch vom Extruderkörper selber muss Material abgenommen werden, damit der Spanner nicht klemmt. Damit das Scharnier nicht schleift, müssen die Rundungen des Spanners mit Sandpapier nachgearbeitet werden.

Das für das Filament vorgesehen Loch, ist im Durchmesser nur so weit, dass 3mm Filament nur mit großer Anstrengung hindurch passt. Daher wird es auf 3.5mm aufgebohrt.

Mit etwas Kraft kann die Transportschraube in das zugehörige Zahnrad eingepresst werden.

Für den nötigen Abstand zwischen Zahnrad und Extruderkörper sind eigentlich zwei 8mm Unterlegscheiben vorgesehen. Werden allerdings nur die vorgesehen zwei Unterlegscheiben verwendet, dann sind die Zähne der Transportschraube nicht annähernd auf Höhe der Filamentführung. Daher wird zusätzlich eine weiter 8mm Unterlegscheibe sowie eine wesentlich breitere Kunststoffunterlegscheibe verwendet.

Um keinen Zug in axialer Richtung zu erzeugen werden zwei M8 Muttern gegeneinander gekontert. Eine M8 Stoppmutter (die mit den blauen Kunststoffringen) könnte vielleicht auf funktionieren.

Zwei Spiralfedern verleihen dem Spanner die nötige Kraft, diese lässt sich über zwei Flügelmuttern je nach Filamentmaterial einstellen.

Die im kleinen Zahnrad vorhandene Aussparung für eine M3 Mutter ist für diese zu klein. Ist kein 2mm Schaftfräser vorhanden, kann die aussparung auch mit einem 2.5mm Spiralbohrer an beiden Enden geweitet werden.

Die zur Befestigung des Zahnrades am Schrittmoor vorgesehene Schraube ist leider viel zu lang. Diese muss gekürzt werden um nicht am Extruderkörper zu hängen.

Mittwoch, 23. April 2014

Energieversorgung und Inbetriebnahme der Achsen

Um den Drucker mit Energie zu versorgen, wird ein Mini-ATX Netzteil mit einer Maximalleistung von 400W geliefert. Theoretisch stehen 12V, -12V, 5V sowie 3.3V Versorgungsspannung zur Verfügung. Benötigt werden allerdings nur 12V, da das Sanguinololu 1.3a Board für seine 5V Versorgungsspannung mit einem Spannungsregler ausgestattet ist. Dies ist in der Hinsicht problematisch, da ein ATX-Netzteil nicht für eine unbelastete 5V Versorgung konzipiert wurde. Dies kann dazu führen, dass die 12V Versorgungsspannung zusammenbricht und so evtl. nicht genug Leistung für den Drucker zur Verfügung steht.

Um das Netzteil am Rahmen zu befestigen, sind vier Löcher vorgesehen. Diese passen zu den Schrauben, mit denen die Platine des Netzteils mit seinem Gehäuse verbunden ist. Diese M3 Gewindeschrauben werden durch deutlich längere ersetzt.

Jetzt kann das Netzteil elegant an der rechten Seite des Druckers angebracht werden. Leider ist das Kabel für die 12V Spannungsversorgung nicht lang genug, um das Sanguinololu Board auf der linken Seite des Druckers zu erreichen.

Das Kabel für die 12V Spannungsversorgung wird daher großzügig verlängert. Hierbei wurden jeweils zwei Adern zusammengefasst. Hierbei muss darauf geachtet werden, dass Kabel mit ausreichend Querschnitt verwendet werden.

Für die Motoren der Z-Achse ist auf dem Sanguinololu Board nur ein Anschluss vorgesehen. Hierzu müssten beide Motoren an einen Stecker, was meiner Meinung nach deren Handhabung negativ beeinflussen würde. Bohrungen für eine zweite Buchse sind auf der Platine vorhanden, nur fehlt der nötige Platz sowie eine weitere Buchse mit Stecker. Provisorisch werden Zwergkupplungen mit Zwergsteckern verwendet.

Nachdem das Sanguinololu Board angebracht ist, können die Ice-Blue Stepstick Schrittmotortreiber installiert werden. Diese verwenden anders als die Pololu Treiber nicht den A4988 sondern einen A4982 Chip, auch unterscheiden sie sich in der Beschaltung. Ein Problem sollte dies nicht darstellen, da sie als pinkompatibel beschrieben werden. Nachdem alle Motortreiber einschließlich ihrer Kühlkörper installiert sind, kann die Motorstrombegrenzung für die jeweiligen Motoren eingestellt werden. Hierfür hat jeder Motortreiber ein Potentiometer über den eine Referenzspannung eingestellt werden muss. Der Vorgang wird hier sehr gut beschrieben. Als Besonderheit ist zu beachten das die StepStick Treiber einen anderen Referenzwiederstand von 0.2Ohm statt 0.05Ohm haben. Als Referenzspannung werden 0.38V eingestellt was in einer Strombegrenzung von ca. 0.24A resultiert.

Alle Achsen benötigen mindestens einen Endstop. In der Prusa i3 Achatz Edition sind Mechanische Endschalter ohne eigenen Pullup-Widerstand vorgesehen. Statt dessen werden die internen Pullup-Widerstände des ATmega1284p verwendet, dies hat den Vorteil, dass für jeden Endstop nur zwei Adern nötig sind.

Die Endstophalter haben zum Prusa i2 keine großen Änderungen erfahren und ich weiß noch nicht ob ich damit so zufrieden bin.

Der Endschalter der Y-Achse lässt sich nicht wirklich gut positionieren, um annähernd den vollen Verfahrweg nutzen zu können, dienen die Lagerhalter des Druckbettschlittens als Tastpunkt.

Für die Endschalter der X-Achse hat man sich in diesem Bausatz etwas neues einfallen lassen, nur weiß ich noch nicht ob sich das mit dem Extruder in Verbindung mit dem E3D-Hotend verträgt.

Alle Motoren sowie Endstopschalter funktionieren einwandfrei, so das jetzt der Extruder montiert werden kann.

Montag, 14. April 2014

Modifikation der X-Achse

Wird nun der Riemen gespannt, liegt die gesamte Riemenpannung nur auf der X-Achse.

Um den Riemen um die Kugellagerführung zu fädeln wird ein Haken aus Draht am Ende des Riemens befestigt. Dies ist nötig, da nun durch die zuvor vorgenommene Modifikation die rechte Seite der X-Achse geschlossen ist. Die Riemenspannung wird durch das Einpressen des Riemens in der dafür vorgesehenen Zahnhalterung gewährleistet.

Abonnieren

Kommentare (Atom)